使用热显微镜 TM3,您可以自由测量甚至是微小颗粒的热射流率,这在以前是很困难的。粒径约为 100 μm。颗粒是SiC(碳化硅)。用于下一代半导体材料(宽带隙半导体)、研磨用磨粒等。

嵌入树脂中的填料的热扩散率的测量

迄今为止,仅使用填料无法测量热射流率,但使用热显微镜 TM3 已成为可能。可以单独管理填料的热物理特性。现在可以获得进一步提高材料导热性的必要数据。

| 颗粒剂 | 相位滞后/度 | 幅度/毫伏 | 热射流率 / Js -0.5 m -2 K -1 | ||

|---|---|---|---|---|---|

| 平均值 | 标准差 | 平均值 | 标准差 | ||

| 颗粒1 | 10.1 | 0.8 | 1.06 | 0.02 | 13500±700 |

| 颗粒2 | 8.5 | 1.1 | 1.01 | 0.02 | 15000±1300 |

| 颗粒 3 | 10.8 | 0.7 | 1.12 | 0.03 | 13000±700 |

| 颗粒4 | 7.0 7.0 | 0.8 | 1.03 | 0.03 | 16400±1000 |

| 颗粒 5 | 7.2 | 1.1 | 0.73 | 0.02 | 16200±1300 |

| 颗粒剂 | 相位滞后/度 | 幅度/毫伏 | 热射流率 / Js -0.5 m -2 K -1 | ||

|---|---|---|---|---|---|

| 平均值 | 标准差 | 平均值 | 标准差 | ||

| 颗粒1 | 8.1 | 1.5 | 1.04 | 0.03 | 15300±1600 |

| 颗粒2 | 7.2 | 1.0 | 1.04 | 0.02 | 16200±900 |

| 颗粒 3 | 9.4 | 1.0 | 0.75 | 0.04 | 14200±1100 |

| 颗粒4 | 7.5 7.5 | 1.4 | 0.90 | 0.03 | 15900±1100 |

| 颗粒 5 | 9.0 | 0.9 | 0.85 | 0.03 | 14500±800 |

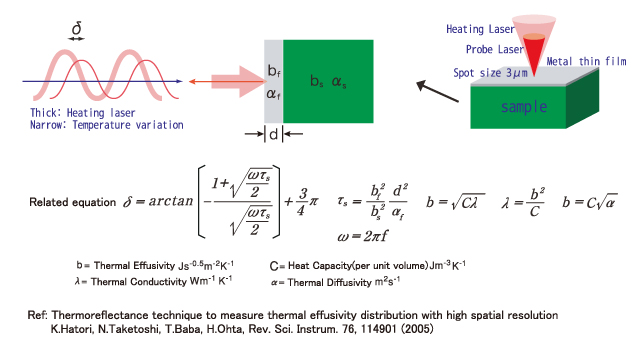

SiC复合材料热射流率原理

在样品上形成金属薄膜,并用加热激光定期加热。

由于金属的反射率具有随表面温度变化的特性(热电阻法),因此通过捕捉与加热激光同轴照射的检测激光的反射强度变化来测量表面的相对温度变化。 .

热量从金属薄膜传播到样品,导致表面温度响应出现相位延迟。该相位延迟取决于样品的热特性。通过测量加热光和检测光之间的相位延迟来获得热射流率。